ランニングコストの追求(月間塗装技術 2015年10月号掲載)

著者:技術開発部長 西川 俊博

新型塗装ロボットにおけるランニングコストの追求を可能にするプロセスを解説

新型塗装ロボットスワンの特徴、機能と性能を紹介します。

新型塗装ロボットにおけるランニングコストの追求

産業用ロボットの中でも塗装ロボットの歴史は古く、日本では1970年中頃から一部の現場で使われ始めた。当初は塗装の作業環境からの作業者解放と、塗装品質の安定化が目的であり、そしてそのほとんどは床置型の6軸垂直多関節型ロボットであった。その後、自動車の塗装ラインなどで多く使われ今でもその基本スタイルは変わらない。 そのような中でタクボエンジニアリング(株) (以下、当社という)は、1986年に独自のスタイルをした天吊型塗装ロボット「SOFTBOY」を世に出した。これは塗装ロボットの使い勝手を追求した塗装ロボットシステムユニットであり、その使い勝手の良さには定評があり,今でも現場で使われ続けられている事がそれを物語っている。 その後当社では塗装ロボットの回転塗装技術『Rの技術』を確立し、携帯電話・ドアミラーなどの塗装のコストダウンと高品質を実現する塗装システムを数多く提供してきた。 この『Rの技術』を使った塗装のコスト削減と高品質化を広く普及させるため新しいスタイルの塗装ロボット「スワン」を今年7月に発売した。ここではその新型ロボット「スワン」を紹介する。

1. 塗装のランニングコストを抑えるために誕生したスワン

塗装のランニングコストを抑えるため当社では回転塗装の技術『Rの技術』を駆使した塗装ロボットシステムを従来提供してきた。その数々の塗装ロボットシステムのイニシャルコストを削減し、塗装のランニングコストも更に抑えるシステムの構築を実現するための回転塗装用ロボットシステムとして『スワン』が開発された。

(1) ランニングコストの低減

ここでいう塗装のランニングコストとは、 1) 塗料使用量 2) 色替時の洗浄シンナー量、廃棄塗料量 3) 塗装時間、色替時間 4) ティーチング時間 5) 塗装不良 6) 設備使用エネルギー などが上げられる。 これらのコスト抑制を追求する事が、塗装ロボットシステム「スワン」の使命となる。

(2) 仕様・構成

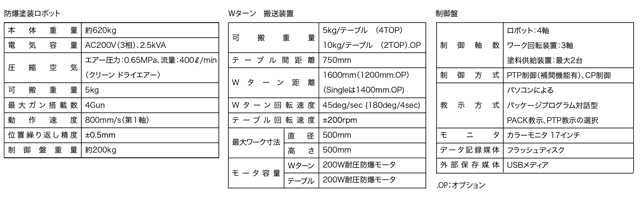

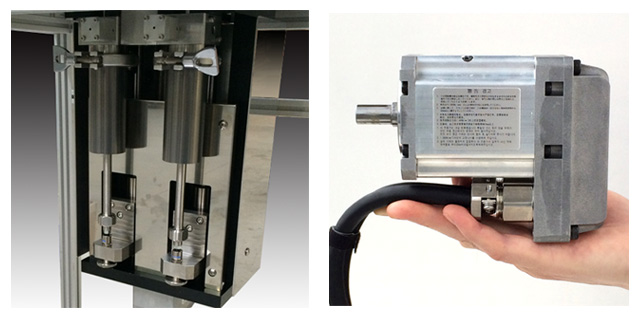

- スワンはロボット本体・制御盤・塗料供給ポンプがパッケージ化された構成である。第1表に、標準機(スワン1600-4T)の主な仕様を示す。ロボット本体には2 丁のスプレーガンが標準で搭載されており、オプションとしてW ガン× 2ガン仕様がある。塗料供給ポンプはシリンジポンプ(写真-1参照)が標準で設定されている。

第1表:スワン1600-4T標準仕様 - また、ロボット本体・W ターン・シリンジポンプの駆動モーターは、小型の耐圧防爆型AC サーボモーター(写真-2 参照)を採用している。

写真-1:シリンジポンプ(左)、写真-2:耐圧防爆型ACサーボモータ(右)

2. スワンの特徴

(1) 独特のフォルム

スワンの特徴は何といっても、その独特のフォルムである(第1図参照)。ワーク供給装置(トンボ)の上に搭載したロボットアームのスタイルは、従来からもあったが、そのほとんどは床置き型の6軸ロボットをそのまま搭載した形であった。しかし、スワンはW ターンの中心部から立つ柱の部分は、ロボットアームとして旋回することがなく固定されている。そのため、ブースの気流をなるべく乱さない構造であり、表面は滑らかな仕上がりとなっている(第1図参照)。 これはワーク供給装置とロボットアームを一体型としつつも、天吊り型ロボットの優位性を考慮した構造でもある。

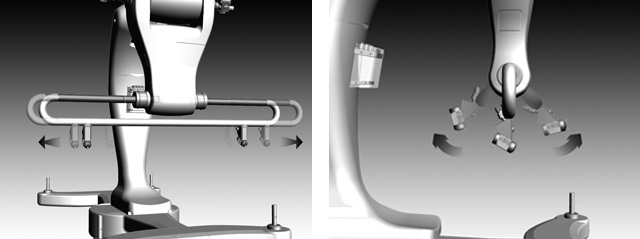

(2) 7軸構成の省エネルギー

ロボットの軸数は回転塗装専用のため4 軸構造である。特に、スプレーガンを左右に動かす1軸部の機構と、ガン角度を上下に振る4軸部の機構が1体となった独自の構造(クロスモーション)により、最小限の動力エネルギーでガンの運行が可能となった(第3図-1、2参照)。また、ワーク供給装置(W ターン)を含む軸数は7軸構成であり、モーター動力の総ワット数は2.0kWの省エネルギー型の塗装ロボットである。

(3) スプレー塗装に必要な機器がパッケージ化されたシステムユニット

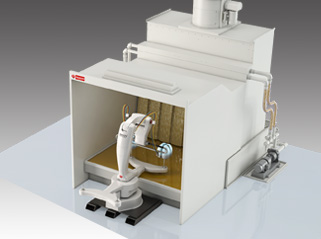

塗装ロボット単体ではなくワーク供給装置(Wターン)・スプレーガン、そして1cc単位で吐出量設定が可能で高精度な塗料供給シリンジポンプを標準で装備し、パッケージ化されたユニットでコストパフォーマンスの高いシステムといえる。ロボット本体は既設塗装ブースへの設置が簡単で、また移設や塗装現場内のレイアウト変更が簡単に行える(第4図参照)。

(4) 安全設計

スワンの駆動源およびシリンジポンプには、独自に開発された耐圧防爆型AC サーボモーターを採用した安全設計となっている。また、ロボット本体の旋回軸がないため、スプレーの狙(ねら)いをワークの近くで確認しながらティーチング作業を行うことができる(この場合W ターンの旋回駆動源は遮断する)。

(5) 高い生産性

スワンは標準で2ガンを搭載し、2セットの回転するワークを同時に塗装し同じ品質で仕上げる。 最大φ500 の範囲に小物ワークを複数個配置したジグにより、回転塗装を行うことで高い生産性を得ることができる。

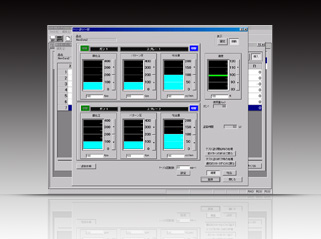

(6) 回転塗装用に特化されたソフトウェア

スワンのティーチングには回転塗装用のパッケージソフト「DP-PACK」が標準装備されているため、ティーチング時間の短縮が可能で、塗料使用量の削減を追求するために、ティーチング時間を使えるように工夫されている(第5図参照)。 ロボットのデータに塗装条件も含んでいるため、自動運転時にはデータを選択しスタートさせるだけで、吐出量などの塗装条件も含めて正確に再現できるようになっている。また、自動運転中でも塗装条件を変更できるようになっている。

3. アプリケーション

スワンの運用アプリケーションには、手動方式と自動化ラインとがある。自動化ラインには、新開発の防爆スカラ型ハンドリングロボットを使用したシステム構築例をいくつか紹介する。

(1) バッチ式(手動式)

既設ブース前に据え付け、ワーク着脱を手動式で行うシンプルな運用方法である(第6図参照)。

(2) 1R1C ライン(1 ロボット1 コートライン)

コンベヤーラインとスワン1台、ハンドリングロボット1台で自動化ラインを構成する。コンベヤーラインは連続搬送、タクト搬送のどちらも対応可能(第7、8図参照)。 コンベヤーとスワン間のワークの移載はハンドリングロボットにより行うことで、コンベヤーラインの塗料付着による汚染を防止することができ、塗装不良を削減する。また、塗装ブースフード内はコンベヤー通過部がないため安定した気流が得られ、塗装品質も安定し、ブツ不良の少ない塗装を行うことができる。自動化ラインの基本的な構成である。

(3) 1R2C ライン(1 ロボット2 コートライン)

コンベヤーラインとスワン1 台、ハンドリングロボット1 台で自動化ラインを構成する。コンベヤーラインは連続搬送、タクト搬送のどちらも対応可能(第7、8図参照)。 コンベヤーとスワン間のワークの移載はハンドリングロボットにより行うことで,コンベヤーラインの塗料付着による汚染を防止することができ、塗装不良を削減する。また、塗装ブースフード内はコンベヤー通過部がないため安定した気流が得られ、塗装品質も安定し、ブツ不良の少ない塗装を行うことができる。自動化ラインの基本的な構成である。

(4) 1R2C ライン(1ロボット2コートライン)

コンベヤーラインとスワン1台、セッティングコンベヤー、ハンドリングロボットで構成される自動化ライン。ロボット1台で2コートを行うコンパクトなライン。この場合、スワンはW ガン× 2ガン仕様となり、2種の塗料を交互に切り替えて吐出できる仕組みとなる(第9図参照)。 当然ながら、生産量は1R1C ラインの1/2 となるが、2コートながら塗装ブースは1台で済むため、空調エネルギーを削減することができる。 多品種少量生産向きの自動化ラインである。

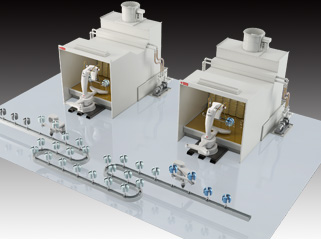

(5) 2R2C ライン(2ロボット2コートライン)

1R1C の仕組みを2コートラインに対応させたラインである(第10図参照)。 2コートの自動化ラインを自由度の高いラインレイアウトが可能である。

4. スワンの今後の展開

回転塗装用に開発されたスワンは、今後さらなる専用スプレーガンの開発、周辺機器の開発、ティーチング支援ソフトの開発を行って、塗装のランニングコスト削減を追求していくことで、塗装業界に貢献していく所存である。

技術開発部長 西川 俊博

技術資料

技術資料

データをダウンロードできます

![]() 新型塗装ロボットにおけるランニングコストの追求(新型塗装ロボットにおけるランニングコストの追求.pdf:424KB)

新型塗装ロボットにおけるランニングコストの追求(新型塗装ロボットにおけるランニングコストの追求.pdf:424KB)

公開日:2016年2月5日