塗膜品質向上の考え方(公開日:2016年2月24日)

著者:技術開発部長 西川 俊博

ロボット塗装における塗膜品質向上の考え方を技術開発の観点から細かく解説

タクボエンジニアリングが実績を持つ携帯電話やドアミラーなど小物塗装のロボットによる回転塗装技術「Rの技術」を紹介しながら塗膜品質向上の考え方を紹介します。

ロボット塗装における塗膜品質向上の考え方

塗装のプロセスにおいて塗装ロボットは今や欠かす事の出来ない存在となっている。電車や自動車などの大物被塗物から携帯電話や自動車の内装ボタンなどの小物部品に至るまで様々な物の塗装にロボットが使われている。それらのロボット利用目的は、塗装作業環境や作業効率の改善、仕上がり外観向上と塗装品質の安定化であるといえる。その上で塗装プロセスには有機溶剤排出量削減という重要な責務があり、塗料使用量削減と塗膜品質の向上を実現させるロボット塗装技術が求められていた。 タクボエンジニアリング(株)(以下、当社という)が実績を持つ、携帯電話やドアミラーなど小物塗装のロボットによる回転塗装技術『Rの技術』を紹介しながら塗膜品質向上の考え方を説明する。

1.『Rの技術』とは

回転塗装と言えばスピンドル塗装方式が一般的であるが、当社は1998年以降ロボットによる回転塗装方法をスーパースピンドル塗装方式と称し、数々の携帯電話塗装システムを国内外のユーザへ納入してきた。(写真-1参照) これは一般のスピンドル塗装方法と一線を画する技術として、ロボット塗装による高い生産性と塗膜品質向上の技術を追求し確立していった変遷でもあった。この技術を当社では『Rの技術』と称して開発した。『Rの技術』の基本理念は「薄く、速く、きれいに、少ない塗料で仕上げる」であり、この技術の目指すものは、 ① 塗料消費の削減 ② VOC排出量の削減 ③ 複雑な形状の塗装 ④ 薄膜多重塗りの高品質塗装 ⑤ 高い生産性 ⑥ 塗装条件の高い再現性 である。

2.『Rの技術』の理論

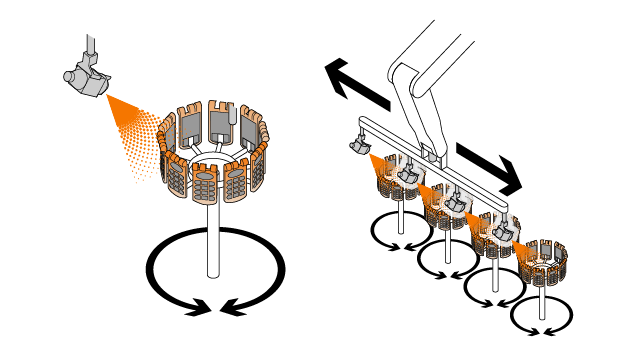

塗装方法 (図1)

円形冶具に複数個のワークを取り付け、正逆回転を組み合わせて、ロボットにより塗装する。 複数のスプレー条件やロボット動作を巧みに制御し、回転するワークを薄膜の多重塗りで完成させる。この方法により、生産量が増えても、塗装ラインのロボット台数を増加させず、ロボットにガンを複数搭載することで、高い生産性と高品質を両立させる。つまり、塗装ロボットのシステム構築には、最小限の塗料使用量と最適な塗装時間の条件を崩さず、要求生産量に合ったガン数をロボットに搭載するという考え方が重要と考える。

なぜ塗料を削減できるか

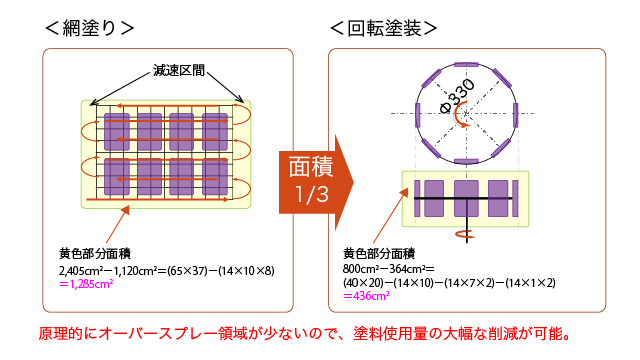

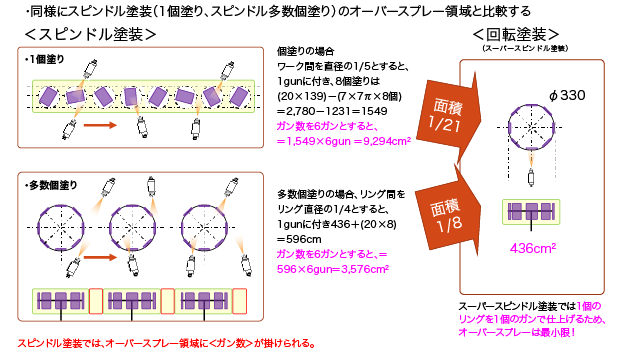

① オーバースプレー面積比較

網塗り塗装やスピンドル塗装と比べて、スーパースピンドル塗装は塗料を1/2~1/3ほどに削減が出来る。その理由は塗装面積比を比較する事で説明できる。 《例1》ワーク(140×100×10)8個塗を考える場合、ワーク間30mm、上下の余裕を30mmとして条件を合わせ、(網塗りの減速区間領域50mmとする)オーバースプレー領域の面積計算をすると、図2に示すの黄色領域となり、以下の面積となる。 網塗り方式:1,285cm² スーパースピンドル方式:436cm² 従って、原理的にスーパースピンドル方式は網塗り方式に比べ、オーバースプレー領域が1/3の面積となり、塗料使用量は大幅に少なくなる。 《例2》例1同様のワークを1個掛けと複数個掛けのスピンドル塗装方式で、オーバースプレー領域の面積を比較する(図3) 1個掛けスピンドル方式:1,549cm² 複数個掛けスピンドル方式:596cm² スーパースピンドル方式:436cm² となり、単純なオーバースプレー領域だけで比較しても塗料が削減できる理由が解かる。

② スプレーガン距離

塗料を削減させる技術として大事なのは、スプレーガンのワークとの距離を極限まで近づける事を意識する事である。 一般的にスプレーガン距離は15cm~20cmと言われているが、8~12cm位の距離でスプレーする事により、さらに塗料の削減が可能となる。これを実現可能とするには、後述するスプレーパターンの平坦(へいたん)化や吐出量の精密コントロールが必要となる。

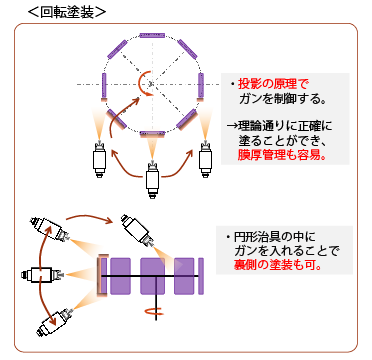

なぜ複雑形状を塗ることが出来るか

回転するワークとガンの位置関係で、ワークの塗装する部位を正確にコントロールすることが出来、網塗りでは塗装不可能な形状も塗装可能となる。 例えば図4で右回転するワークの右側接線位置①にガンを狙えば、ワークの側面部のみ塗装する事になり、ワークの中央部②を狙えば、ワークの正面部位のみの塗装となり、側面部は塗れない事となる。また、回転するワークの内面にガンが入り込み③、ワークの裏側を塗装することが出来る。従って、このようなガン位置の制御を正確に行うことにより、複雑な形状をしたワークでも塗装することが出来る。 それは次に説明する、薄く何回も重ね塗りする事との組み合わせ技術が必須となる。

薄膜多重塗りが高品質塗膜を形成する

回転塗装の最大の特徴は、スプレーのパス回数が網塗り方式に比べ圧倒的に多いという事が言える。 すなわち薄く重ね塗りすることにより、メタリック塗装、パール塗装においては塗料の持つ質感を最大限に引き出すことが出来る。複雑形状のワークでは、ガンの狙いを変えながら薄く塗り重ねることにより、それぞれの部位の膜厚差を少なくする手法は手吹き塗装においても行われている。スーパースピンドル塗装方式では、ワークの回転数がスプレーのパス数となるため、手吹きや網塗りでは実現出来ない薄膜多重塗りが可能で、ガンの狙い場所によってスプレー条件を変えることにより、高品質な塗膜が形成できる。

静電塗装より効率が良い

ドアミラーなどの樹脂塗装では、静電塗装が従来から行われている。 しかし、樹脂の静電塗装では導電性プライマーを吹き付けるケースがあり、1コート分工程が増えることになる。しかも、導電プライマーのほとんどがVOCとなり、塗膜として形成しない無駄なスプレー工程と言える。そこで当社ではドアミラー塗装に非静電のスーパースピンドル塗装方式を提案し納入した結果、従来の静電塗装方式に比べ30%~50%の塗料削減効果が得られた。ただし、金属ワークに関してはこの限りでなく、静電塗装の塗着効率の高さから回転塗装との組み合わせにより、さらに塗料の使用量は削減可能と考える。

塗料条件

スーパースピンドル塗装ではワークを高速で回転させるため、ワークの周速は2〜4m/秒にもなる。 そのためスプレーした塗料の溶剤はとびやすく(気化しやすく)、塗料とシンナーの配合やシンナーの選定そのものが重要となる。比較的蒸発速度の遅い溶剤を選定する事により、塗膜品質を良好にすることが出来る。

3.『Rの技術』の要素

① 複数ガンで塗装する

生産量が多くても塗装ラインのロボット台数は増やさず、塗装ロボットに複数ガンを搭載することで大量処理を可能とする。 一般的には、コンベアライン速度を速くする事で生産量を増やす事を考えるが、これは塗装ロボットの動作速度に限界があり、また、最適な塗装条件から外れるため、塗料の無駄と塗膜品質の低下につながる。したがって『Rの技術』では、最小限の塗料使用量と最適な塗装時間の条件を崩さず、生産量に合ったガン数をロボットが搭載するという考え方を重要とする。 当社では、2丁から最大8丁のガンを搭載可能な塗装ロボットを提案している。(写真2、3参照)

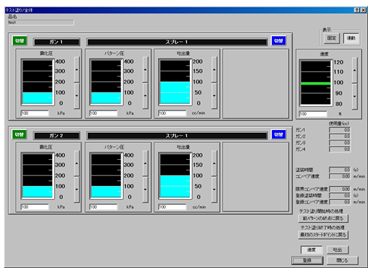

② 塗装のデジタル化

スプレー条件である霧化エア圧力、パターンエア圧力、塗料吐出量、ワーク回転数の条件を塗装ロボットの軌道データとして管理し、正確に再現する必要がある。(図5参照) 1種類のワークを塗装するにも複数のスプレー条件が必要となることは、前述の薄膜多重塗りの説明で明らかであり、特に塗料吐出量の再現性は重要であると言える。

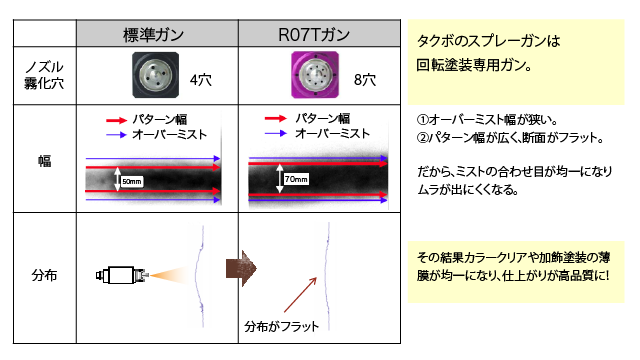

スプレーガン

回転塗装に適したスプレーパターンを様々な実験から割り出した結果(図6参照) ① オーバミスト幅が狭い。 ② スプレーパターン幅が広くフラットな膜厚を形成する。 という回転塗装専用ガンの開発を行った。これによって膜厚がより均一になり、カラークリヤーなどの膜厚により色の濃淡が顕著にわかる塗装が、高品質に仕上がる事になった。また、ロボットに搭載するガン数が増えるとそれぞれのスプレーパターン特性のバラツキがそのまま塗膜品質につながる。そのため、それぞれのスプレーパターン特性をそろえるため、ガンの加工精度を上げ特性のそろったガンを搭載する必要がある。

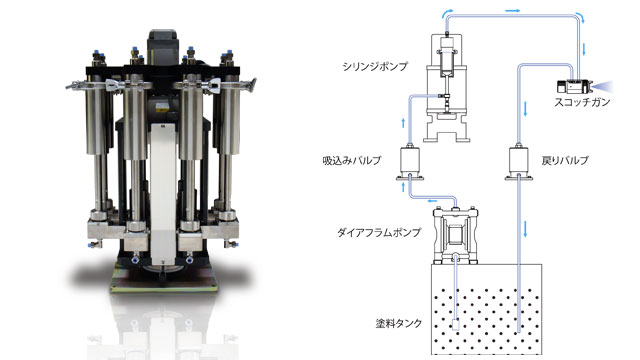

塗料供給ポンプ

薄膜の多重塗りを実現させるには、塗料を少量で安定した吐出を行い、また、瞬時に吐出量を変更できることが重要となる。そのため塗料供給ポンプには、防爆型ACサーボモータ駆動シリンジポンプによる定量供給方式を採用している。写真-4に示すのは、8丁ガンに供給するポンプである。 これにより従来の圧力制御方式、ギアポンプ方式では得られなかった、低粘度でも1cc単位の吐出コントロールと再現性を実現し、10~30cc/分という低吐出量にもかかわらず、安定した吐出量を維持することができる。この方式は、塗料の粘度変化の影響を受けにくく、安定した吐出量を可能とするため、塗料の粘度管理は不要で溶剤との配合比管理でよい。 配合比管理は現場でハカリによる重量測定を正確に行えるため、塗料粘度測定のような測定者誤差が出やすい管理方法から開放される。また、メタリック塗料、パール塗料は低粘度になると塗料ホース内でメタル材及びパール材が沈降しやすいため、ガン内部まで塗料を循環させることにより、これを防止する方式となっている(図7参照)。この方式は、塗料回路の構造がシンプルなため塗料液溜りが少なく洗浄を容易にし、洗浄シンナーの削減と洗浄時間の短縮に貢献する。

塗装治具の重要性

塗装冶具形状は、ワーク着脱の作業性及び塗装時間、塗装品質に大きく影響する重要な要素である。 特に円形状にワークを配置したその外径は重要であり、単にワークを多く配列すれば良いという事ではない。例えば、ワークが金属であれば、ワーク配置の外径は大きくても良いが、樹脂成型品の場合ある大きさを超えると溶剤の調整が難しくなり、また、塗装ブツが多くなりやすい。また、ワークの取付角度もスプレーガンのアプローチのしやすさを考慮しながら決める必要があり、ワークの配置が最適化されると塗装時間の短縮、塗料使用量の削減が可能となり、高い塗膜品質を得ることが出来る。(写真5参照)

4.『Rの技術』による塗装ワーク例

最後に、当社のラボ機や実ラインによる塗装ワークの事例を参考までに紹介する。(写真6参照)

技術資料

データをダウンロードできます

![]() ロボット塗装における塗膜品質向上の考え方(ロボット塗装における塗膜品質向上の考え方.pdf:590KB)

ロボット塗装における塗膜品質向上の考え方(ロボット塗装における塗膜品質向上の考え方.pdf:590KB)

公開日:2016年2月24日